Ferramentas para usinagem: como escolher e aplicar com eficiência

Entenda como funcionam as ferramentas para usinagem, tipos, aplicações e como escolher a melhor opção para sua produção industrial. Leia agora.

Na usinagem, a escolha da ferramenta não é detalhe. É decisão estratégica. E quando falamos de ferramentas para usinagem, falamos de um universo que influencia diretamente o tempo de ciclo, o custo por peça, a precisão dimensional e a vida útil do equipamento. Este guia foi pensado para profissionais da usinagem que querem tomar decisões mais assertivas na hora de avaliar fornecedores e ferramentas de corte.

Neste artigo, vamos explorar os principais tipos de ferramentas para usinagem, materiais, aplicações, critérios de escolha e o que considerar ao contratar um fornecedor técnico. Tudo isso ancorado na realidade da indústria brasileira, especialmente nas praças industriais mais ativas como São Paulo, Curitiba, Caxias do Sul e Belo Horizonte.

Ferramentas para usinagem são dispositivos utilizados para remover material de uma peça bruta e transformá-la em uma forma desejada, por meio de operações como torneamento, fresamento, furação, rosqueamento e alargamento.

As ferramentas para usinagem podem ser classificadas entre rotativas (como fresas e brocas) e fixas (como pastilhas intercambiáveis). O papel dessas ferramentas é viabilizar o corte com qualidade, estabilidade e repetibilidade (padrão).

Uma escolha errada pode gerar vibração excessiva, desgaste prematuro ou até acidentes de produção. Por isso, mais do que um insumo, a ferramenta certa é uma alavanca de produtividade.

Siga a leitura e saiba ainda mais sobre o assunto!

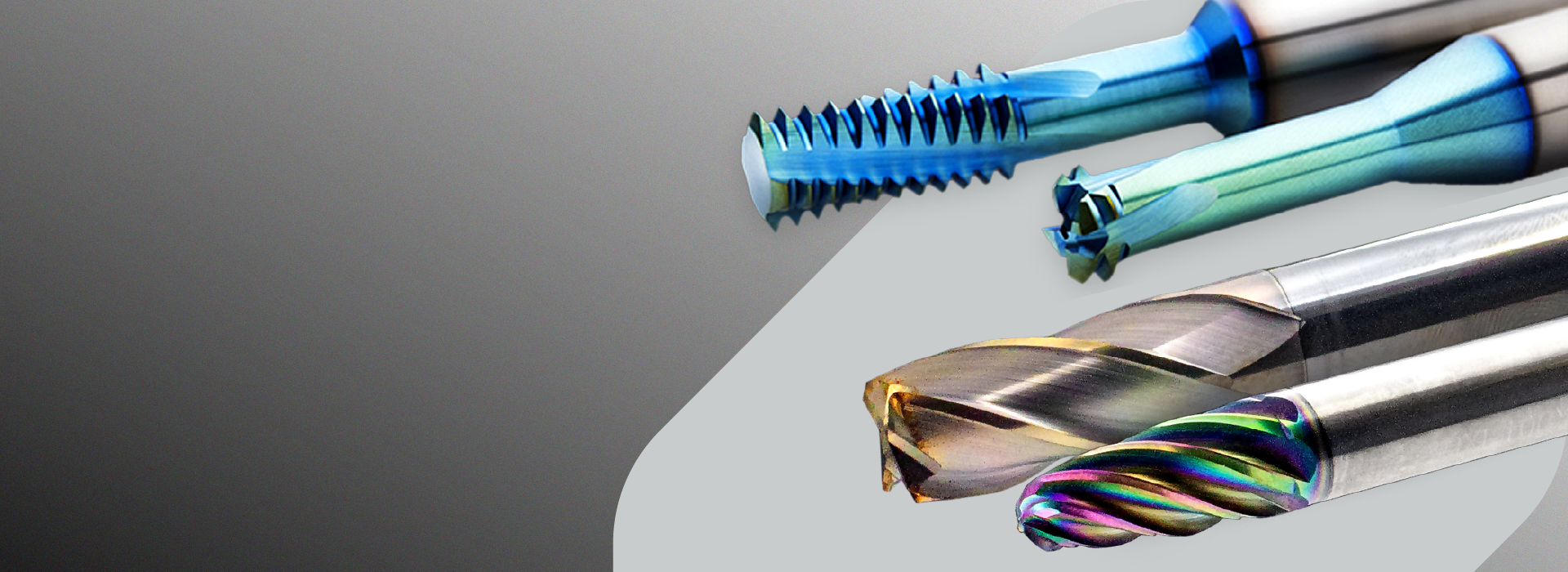

A seguir, enumeramos as ferramentas de corte mais comuns para usinagem e as respectivas aplicações industriais.

• Fresas de topo: muito utilizadas para desbaste e acabamento, com opções de 2, 3 ou 4 canais, em diferentes geometrias e revestimentos. São fundamentais para processos de usinagem CNC de precisão.

• Brocas: ideais para furação precisa e rápida, com modelos específicos para diferentes materiais (como inox, ferro fundido e alumínio, por exemplo). Existem brocas com canal helicoidal, brocas piloto e brocas com pastilha soldada.

• Machos (rosqueadores): usados para criar roscas internas. Existem versões manuais e para CNC, com variações para furos passantes ou cegos. A estabilidade e a lubrificação são críticas, de fundamental atenção.

• Alargadores: ampliam furos com maior acabamento e tolerância dimensional. Eles são usados quando a precisão da broca não é mais suficiente.

• Ferramentas de torno CNC: incluem insertos intercambiáveis, suportes, mandris e cabeçotes com geometrias ajustadas à aplicação. A combinação correta entre suporte e pastilha define a qualidade do torneamento.

Verificar e entender quais tipos de materiais devem ser considerados nas ferramentas para usinagem, também é fundamental para o bom andamento dos processos no chão de fábrica.

Como adiantamos, a eficiência da usinagem também está diretamente ligada ao material da ferramenta. Confira alguns desses materiais a seguir.

• Metal duro (carbide): possui alta dureza, ideal para altas rotações e usinagem de materiais difíceis. É o padrão em indústrias exigentes que buscam redução de tempo de ciclo e durabilidade.

• Cerâmicas: resistentes ao calor, usadas em aplicações de alta velocidade e materiais abrasivos.

• Aço rápido (HSS): versátil e resistente, ainda comum em operações de baixo custo e em centros de usinagem manuais.

• Diamante policristalino (PCD): excelente para materiais não ferrosos, madeira técnica e compostos. Tem altíssima durabilidade.

Assim, cada aplicação exige uma análise técnica para determinar o melhor custo-benefício. Mesmo dentro de uma linha de produção padronizada, é comum usar mais de um tipo de material ferramental para atender etapas diferentes do processo.

No torno mecânico, as ferramentas são responsáveis por cortes longitudinais, frontais, ranhuras, furos e roscas. A escolha adequada das ferramentas de usinagem em torno mecânico garante estabilidade, acabamento e produtividade.

Estes são os principais tipos:

• Ferramenta de corte reto (externo e interno);

• Ferramenta de canal para alívio e encaixe de peças;

• Ferramenta de rosqueamento (externo e interno);

• além de ferramentas com quebra-cavaco específico.

De modo geral, a geometria da pastilha, o raio da ponta e também o sistema de fixação (rosca, alavanca, cunha) são determinantes para o sucesso da operação.

Ao se perguntar sobre como escolher a melhor ferramenta para o seu processo em andamento, seria importante avaliar estes aspectos:

• Tipo de material da peça: aço carbono, inox, ferro fundido, alumínio, titânio, etc.

• Tipo de operação: desbaste, acabamento, furação, rosqueamento, interpolação helicoidal.

• Potência da máquina: velocidade e torque suportados.

• Sistema de fixação e encaixe: aqui a estabilidade é essencial.

• Tipo de refrigeração aplicado: influencia diretamente na vida útil e acabamento.

• Ciclo de produção: produção contínua, lotes pequenos, protótipos etc.

Dessa forma, esses critérios ajudam a definir não apenas o tipo de ferramenta, mas também o revestimento, a geometria da aresta e os parâmetros de corte ideais. Contar com um fornecedor que ofereça suporte técnico nesse momento faz toda a diferença.

É bom dizer que não basta comprar a melhor ferramenta. É preciso saber aplicá-la.

Um dos erros mais comuns nas indústrias é subutilizar o potencial do ferramental por falta de conhecimento técnico ou uso de parâmetros genéricos. Isso pode levar a quebras, desgaste acelerado, retrabalho e até a queda da produtividade.

Além disso, escolher a ferramenta certa para cada etapa é essencial: desbaste pede remoção rápida e agressiva de material, enquanto o acabamento exige controle, suavidade e repetição dimensional. Misturar as funções, por exemplo, reduz a vida útil e compromete o resultado, na mesma medida.

Outro ponto importante é o cuidado com a vibração. Em muitos casos, a falha da ferramenta vem de problemas estruturais ou condições instáveis de fixação.

Nem toda empresa oferece o mesmo nível de suporte. Além do portfólio de produtos, avalie também os seguintes pontos.

• Presença técnica nas principais praças industriais;

• a capacidade de entrega e pronta resposta;

• o suporte para testes, aplicação e acompanhamento técnico;

• se tem equipe treinada com engenheiros e consultores especialistas;

• se possui estoque local para pronta-entrega em demandas urgentes;

• além da capacidade de personalização de geometrias ou revestimentos sob demanda.

Esses são alguns dos critérios que ajudam a escolher não apenas o produto certo, mas a parceria correta.

Com mais de 20 anos de mercado e atuação em todo o Sul e Sudeste do Brasil, a Sultools é referência nacional em ferramentas rotativas de metal duro para usinagem. Além de fornecer produtos com qualidade internacional, a empresa oferece suporte técnico especializado, orientado por dados de corte e foco em produtividade.

Atende indústrias de autopeças, metal mecânica, bens de capital, óleo & gás, e aeroespacial, com agilidade e precisão.

A Sultools trabalha com marcas reconhecidas e desenvolve soluções customizadas para diferentes tipos de materiais e processos. O diferencial está na engenharia aplicada, no acompanhamento próximo e no entendimento real dos desafios de quem está no chão de fábrica.

Se você busca ferramentas de corte que entregam resultado, fale com nosso time.

Conheça mais sobre nossas soluções.

Entenda como funcionam as ferramentas para usinagem, tipos, aplicações e como escolher a melhor opção para sua produção industrial. Leia agora.

Acabe com a vibração na usinagem. Descubra as causas, as consequências para o acabamento e a solução definitiva com fixação e ferramentas de precisão Sultools.

Saiba o que é usinagem mecânica, além de vantagens, desafios e como alcançar mais eficiência nos processos industriais.

Entenda como a durabilidade das ferramentas impacta o ROI na usinagem e como avaliar custo, desempenho e valor agregado com precisão. Leia no blog.

Entenda como funcionam as ferramentas para usinagem, tipos, aplicações e como escolher a melhor opção para sua produção industrial. Leia agora.

Descubra como as ferramentas de metal duro elevam a eficiência na usinagem. Tipos, aplicações e estratégias para maximizar resultados.

Entenda o que é usinagem CNC, como ela funciona e por que as ferramentas certas impactam diretamente o rendimento e a qualidade do processo.