Durabilidade e ROI na Usinagem: o que realmente importa

Entenda como a durabilidade das ferramentas impacta o ROI na usinagem e como avaliar custo, desempenho e valor agregado com precisão. Leia no blog.

Quando falamos em usinagem, falamos de precisão, eficiência e controle de custos. E nesse contexto, a durabilidade das ferramentas de corte não é apenas uma característica desejável, é um fator estratégico que afeta diretamente o ROI (retorno sobre investimento) das operações industriais.

Neste artigo, vamos explorar o que determina a vida últil de um ferramental, como isso se traduz em retorno financeiro, quais os erros mais comuns ao avaliar apenas o preço (e não o valor), e o que observar ao escolher um parceiro técnico de confiança.

Durabilidade, na usinagem, é a capacidade da ferramenta manter seu desempenho técnico por mais tempo, sem comprometer qualidade, produtividade ou segurança.

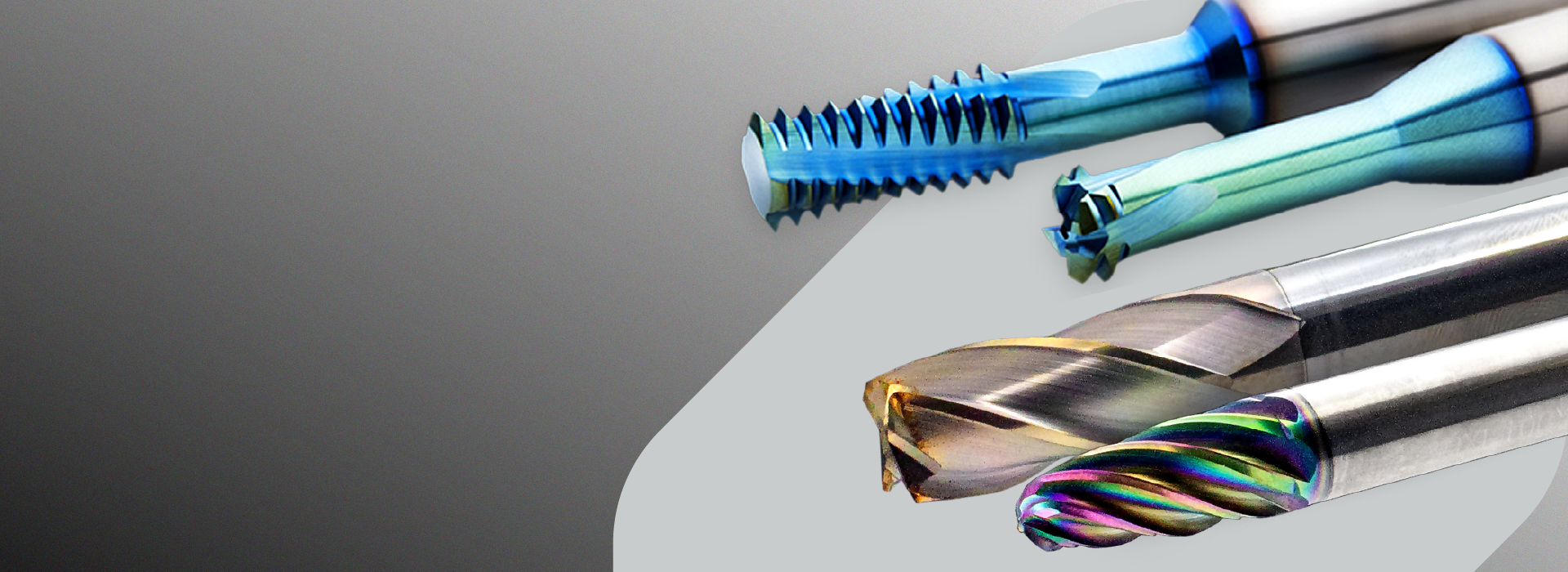

Esse tempo de vida útil pode variar drasticamente conforme o material da ferramenta (como metal duro ou HSS), o tipo de operação (desbaste, acabamento, rosqueamento, furação), os parâmetros de corte e o uso correto de fluido refrigerante, por exemplo. Outros fatores também influenciam, como geometria da aresta de corte, tipo de revestimento, sistema de fixação e condições estruturais da máquina e da peça.

O desafio é que, muitas vezes, essa durabilidade não é percebida de forma clara no dia a dia do chão de fábrica. Uma ferramenta que quebra após poucas peças ou perde o corte pode parecer apenas um contratempo, mas quando colocada sob análise de custo por peça e tempo de parada, ela revela prejuízos ainda mais profundos.

Uma ferramenta para usinagem de maior durabilidade não só reduz a frequência de trocas, mas também garante estabilidade de processo, menor variação dimensional nas peças e maior previsibilidade na produção.

A conta é simples: mais tempo em corte, menos paradas técnicas, menos intervenções do operador e menos refugos. Cada troca representa tempo ocioso da máquina, risco de erro na reinstalação e necessidade de nova regulação.

Portanto, uma ferramenta com maior custo unitário pode oferecer um valor de retorno muito mais atrativo do que uma opção barata que exige reposição constante.

O ROI na usinagem envolve mais do que comparar o custo da ferramenta com o valor da peça produzida. Ele deve considerar:

• Tempo total em corte (vida útil real).

• Custo por peça usinada (não apenas o preço da ferramenta).

• Tempo de troca e setup.

• Custos com retrabalho ou refugos.

• Nível de acabamento atingido.

• Estabilidade dimensional e repetibilidade.

• Impacto na produtividade global.

Empresas mais maduras em indicadores de eficiência já analisam esses aspectos em conjunto, usando sistemas MES, ERPs ou dashboards técnicos. Aquelas que ainda tomam decisão apenas com base em preço podem estar perdendo competitividade a longo prazo.

A falsa economia está em adquirir ferramentas de baixo custo que, na prática, comprometem o processo com um todo. O barato sai caro quando:

• A ferramenta quebra e danifica a peça ou o dispositivo.

• O acabamento é ruim e exige retrabalho.

• Há aumento no tempo de ciclo pela necessidade de redução de avanço ou rotação.

• O operador precisa ajustar constantemente os parâmetros para compensar o desgaste acelerado.

• A variabilidade entre lotes é alta, prejudicando a confiabilidade.

Por outro lado, ferramentas de maior durabilidade, com geometria adequada, revestimento correto e suporte técnico, resultam em ganho real de produtividade. A diferença se mede em horas poupadas, peças com menos falhas e produção mais estável.

Entre os principais KPIs que ajudam a monitorar o impacto do ferramental no ROI, estão:

• Custo por peça: divisão entre o preço da ferramenta e o número de peças produzidas com ela.

• Tempo médio entre trocas: mede a vida útil real no contexto produtivo.

• Taxa de retrabalho/refugo: pode indicar desgaste precoce ou aplicação inadequada.

• Tempo de máquina parada: especialmente em trocas não programadas.

• Parâmetros de corte sustentados: identifica se a ferramenta permite avanços e rotações competitivos.

• Consistência dimensional das peças: especialmente importante em lotes longos e peças críticas.

Esses dados ajudam a identificar não apenas a qualidade do produto, mas também a consistência de fornecimento, a assistência técnica do parceiro e a adequação da ferramenta ao processo.

Escolher um bom fornecedor de ferramentas de usinagem é estratégico. Além do portfólio de produtos, vale considerar:

• Disponibilidade de suporte técnico para aplicação e testes.

• Capacidade de indicar ajustes de parâmetros conforme o material e a operação.

• Presença física nas regiões industriais para atendimento rápido.

• Estoque local e flexibilidade para demandas urgentes.

• Qualidade dos dados técnicos fornecidos (catálogos, guias, curvas de desempenho).

• Capacidade de customização de ferramentas e serviços agregados.

Empresas como a Sultools se destacam nesse cenário por unir alta qualidade de produtos com consultoria técnica especializada, foco em performance e relação próxima com o cliente.

Para quem busca reduzir o custo por peça, melhorar o tempo de ciclo e evitar surpresas na produção, contar com um parceiro especializado pode ser a diferença entre uma operação eficiente e um gargalo crônico.

Entenda como a durabilidade das ferramentas impacta o ROI na usinagem e como avaliar custo, desempenho e valor agregado com precisão. Leia no blog.

Acabe com a vibração na usinagem. Descubra as causas, as consequências para o acabamento e a solução definitiva com fixação e ferramentas de precisão Sultools.

Saiba o que é usinagem mecânica, além de vantagens, desafios e como alcançar mais eficiência nos processos industriais.

Entenda como a durabilidade das ferramentas impacta o ROI na usinagem e como avaliar custo, desempenho e valor agregado com precisão. Leia no blog.

Entenda como funcionam as ferramentas para usinagem, tipos, aplicações e como escolher a melhor opção para sua produção industrial. Leia agora.

Descubra como as ferramentas de metal duro elevam a eficiência na usinagem. Tipos, aplicações e estratégias para maximizar resultados.

Entenda o que é usinagem CNC, como ela funciona e por que as ferramentas certas impactam diretamente o rendimento e a qualidade do processo.