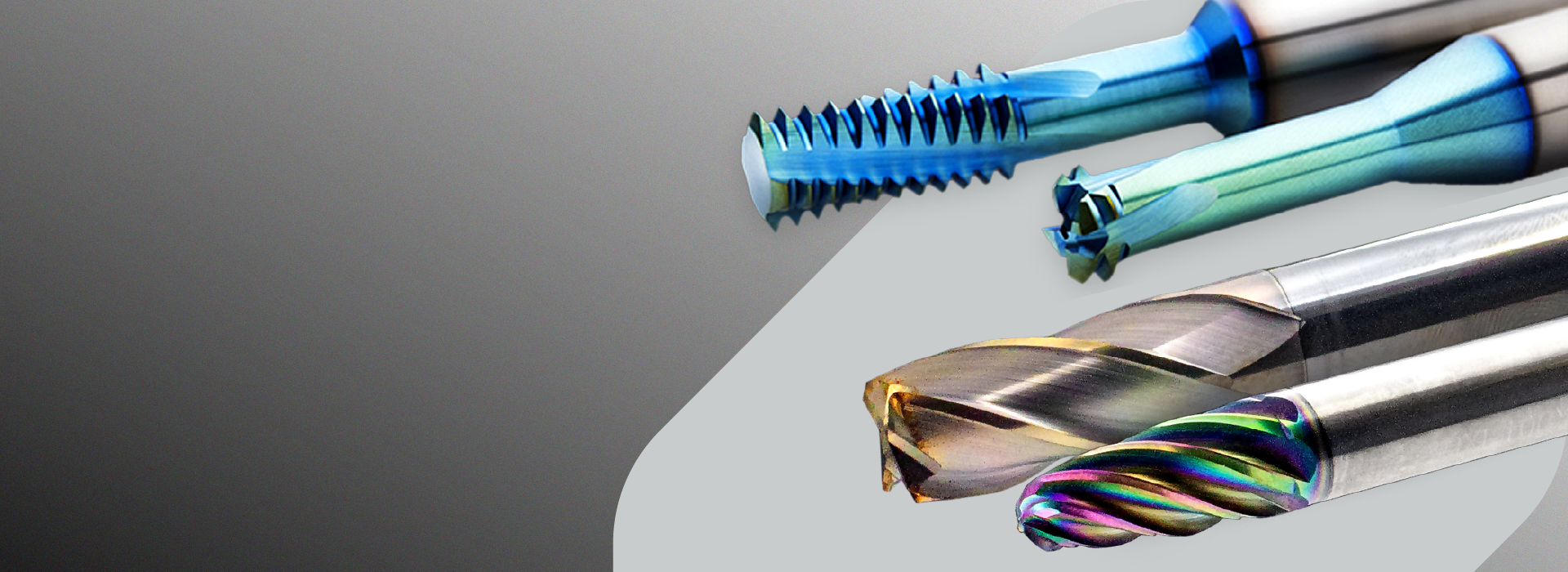

Guia para solução de vibração na usinagem: o fim do acabamento ruim e quebra de ferramenta

Acabe com a vibração na usinagem. Descubra as causas, as consequências para o acabamento e a solução definitiva com fixação e ferramentas de precisão Sultools.