Ferramentas de metal duro: guia para obter a máxima eficiência na usinagem

Descubra como as ferramentas

É um consenso entre profissionais do ecossistema da usinagem, alta performance exige ferramentas que combinem durabilidade, precisão e capacidade de operar, ainda que sob condições extremas. Nesse contexto, as ferramentas de metal duro se consolidaram como uma solução indispensável para profissionais que buscam otimizar processos e maximizar resultados.

O artigo que trazemos hoje aborda os principais tipos de ferramentas de metal duro, as respectivas aplicações e estratégias para garantir o máximo desempenho em operações na indústria da usinagem. Se você atua diretamente com processos industriais, gestão de produção ou tomada de decisão técnica, desenvolvemos este conteúdo para oferecer insights práticos e relevantes, buscando a máxima eficiência nas suas operações.

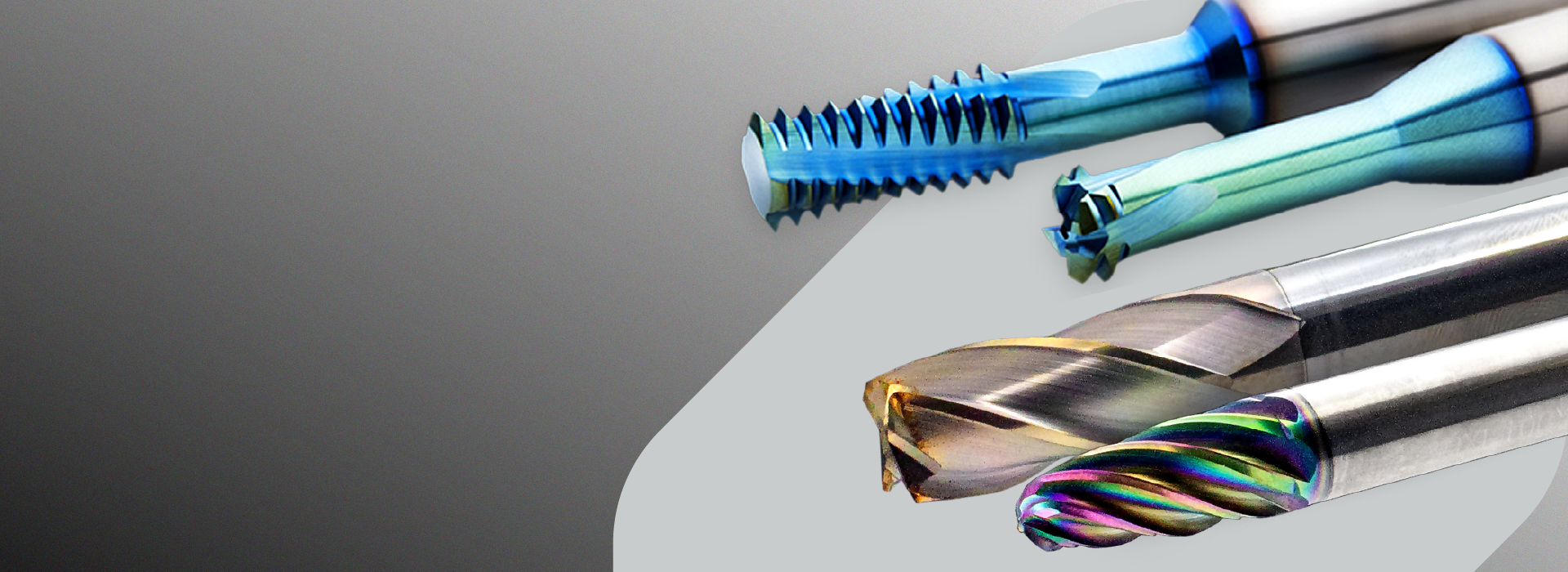

Sem dúvidas, a escolha do tipo certo de ferramenta de metal duro é fundamental para garantir eficiência e precisão na usinagem. Cada categoria de ferramenta é projetada para atender a demandas específicas, seja em operações de fresamento, torneamento, furação ou mesmo rosqueamento. A seguir, nós detalhamos os principais tipos, as aplicações e os diferenciais a partir dessas categorias de ferramental.

As fresas de metal duro são amplamente utilizadas em operações de fresamento, especialmente em processos que exigem alta precisão e remoção de material em grandes volumes. Elas são ideais para usinagem de moldes, matrizes e peças complexas, onde a qualidade do acabamento e a durabilidade da ferramenta são elementos essenciais.

• Alta resistência ao desgaste, mesmo em materiais de alta dureza.

• Geometrias variadas para diferentes aplicações, como fresas de topo, de corte lateral e de desbaste.

• Capacidade de operar em altas velocidades, aumentando a produtividade.

• Variedade de geometrias e ângulos de corte para diferentes materiais e operações.

• Revestimentos especiais que aumentam a vida útil e melhoram o desempenho.

• Economia de custos, já que apenas o inserto precisa ser substituído, e não a ferramenta inteira.

Os insertos de metal duro são peças intercambiáveis utilizadas em tornos para operações de corte, desbaste e acabamento. Eles são projetados para oferecer versatilidade e facilidade de troca, reduzindo o tempo de parada das máquinas, por exemplo, aumentando a produtividade.

• Maior vida útil em comparação com brocas convencionais.

• Redução de paradas para manutenção, aumentando a eficiência operacional.

• Disponibilidade em diferentes diâmetros e comprimentos para atender a diversas aplicações.

Já as brocas de metal duro são essenciais para furação de materiais de alta dureza, como aços inoxidáveis, ligas de titânio e superligas. Elas são projetadas para oferecer precisão e durabilidade, mesmo em condições extremas (temperatura e tempo de exposição aos cortes).

• Alta precisão na criação de roscas, garantindo encaixes perfeitos.

• Resistência ao desgaste, mesmo em operações contínuas.

• Variedade de perfis e tamanhos para atender a diferentes padrões de rosca.

As ferramentas de rosqueamento em metal duro são utilizadas para criar roscas internas e externas em peças metálicas. Elas são especialmente indicadas para produção em larga escala, onde a precisão e a repetibilidade são os elementos centrais.

Pastilhas de metal duro são pequenas peças intercambiáveis, também, que podem ser fixadas em suportes para diferentes operações na indústria da usinagem. Elas são amplamente utilizadas em processos de torneamento, fresamento e desbaste, por exemplo.

• Custo-benefício, já que apenas a pastilha precisa ser substituída.

• Versatilidade, com opções de geometrias e revestimentos para diversas aplicações.

• Facilidade de troca, reduzindo o tempo de parada das máquinas.

Cada tipo de ferramenta em metal duro é projetado para atender a demandas de mercado específicas, oferecendo vantagens como durabilidade, precisão e redução de custos. A escolha da ferramenta certa depende das características do material a ser usinado, do tipo de operação e das condições do trabalho. Ao compreender as aplicações e diferenciais de cada categoria, é possível maximizar a eficiência e obter resultados superiores na usinagem.

A eficiência no uso de ferramentas de metal duro vai além da simples escolha do produto certo, como conversamos no tópico anterior. Envolve, então, a aplicação de boas práticas, ajustes precisos e a adoção de tecnologias que garantam o máximo desempenho em operações de usinagem. Abaixo, detalhamos as principais estratégias para extrair o melhor no uso continuado dessas ferramentas, garantindo produtividade, redução de custos e qualidade superior, de modo geral.

A escolha da ferramenta deve considerar fatores como o material a ser usinado, o tipo de operação e as condições envolvidas. Por exemplo, para usinagem de aços inoxidáveis, ferramentas com revestimentos de TiAlN oferecem melhor desempenho, enquanto para materiais mais abrasivos, como ligas de titânio, revestimentos de Al2O3 são mais indicados.

• Redução do desgaste prematuro e aumento da vida útil da ferramenta.

• Melhoria no acabamento superficial e na precisão dimensional.

• Adaptação às especificidades de cada processo, garantindo resultados consistentes.

Por isso mesmo e partindo desse cenário, deve-se ajustar corretamente a velocidade de corte, o avanço e mesmo a profundidade é essencial para maximizar a eficiência das ferramentas de metal duro. Parâmetros mal configurados podem levar a desgaste acelerado, a quebra da ferramenta ou até mesmo a danos à peça usinada.

• Aumento da produtividade, com ciclos de usinagem mais rápidos e eficientes.

• Redução do consumo de energia e dos custos operacionais.

• Minimização de retrabalhos e refugos, garantindo maior qualidade no processo.

Revestimentos como TiN (nitreto de titânio), TiCN (carbonitreto de titânio) e Al2O3 (óxido de alumínio) são amplamente utilizados em ferramentas de metal duro para melhorar sua resistência ao desgaste, ao calor e à abrasão.

• Aumento da vida útil da ferramenta em até 300%, dependendo da aplicação.

• Melhoria no desempenho em operações de alta velocidade e alta temperatura.

• Redução da necessidade de lubrificação, contribuindo para processos mais sustentáveis.

Sem dúvidas, esse é um tópico de extrema importância, durante todo o processo. A manutenção preventiva é crucial para garantir o bom desempenho das ferramentas em metal duro. Inspeções regulares ajudam a identificar sinais de desgaste, como microtrincas e deformações, antes que comprometam a qualidade da usinagem, e até a vida útil do maquinário em si.

• Redução de paradas não programadas, aumentando a disponibilidade das máquinas.

• Economia de custos com trocas prematuras e reparos emergenciais.

• Prolongamento da vida útil das ferramentas, maximizando o retorno sobre o investimento.

Sistemas de monitoramento em tempo real, como sensores de vibração e temperatura, permitem acompanhar o desempenho das ferramentas durante a usinagem. Essas tecnologias ajudam a identificar desvios e ajustar os parâmetros de corte de forma proativa.

• Detecção precoce de falhas, evitando danos à ferramenta ou à peça.

• Otimização contínua dos processos, com base em dados precisos.

• Aumento da confiabilidade e da eficiência operacional.

A escolha de um fornecedor que ofereça suporte técnico, garantia de qualidade e entrega ágil é fundamental para manter a produtividade. Um parceiro confiável pode fornecer orientações personalizadas e soluções sob medida para suas necessidades.

• Acesso a produtos de alta qualidade e tecnologias de ponta.

• Suporte técnico especializado para otimização de processos.

• Garantia de entrega rápida e estoque disponível, reduzindo tempos de espera.

Maximizar a eficiência das ferramentas de metal duro requer uma combinação de escolhas estratégicas, ajustes técnicos e adoção de tecnologias avançadas. Ao implementar essas práticas, é possível alcançar ganhos significativos em produtividade, qualidade e redução de custos, garantindo que suas operações de usinagem operem no máximo potencial.

A utilização de ferramentas de metal duro na usinagem é um investimento que gera impactos significativos em toda a cadeia produtiva. Desde o aumento da produtividade e a redução de custos até a melhoria da qualidade do produto final, além da sustentabilidade dos processos. Essas ferramentas se consolidaram como um diferencial competitivo para empresas que buscam excelência operacional, alta performance e retorno sobre investimentos.

Ao adotar ferramentas de metal duro e implementar práticas de otimização, a sua empresa não apenas eleva a eficiência e a precisão nas operações, mas também fortalece a capacidade de atender às demandas do mercado com agilidade e qualidade consideravelmente superior. E quando falamos em ferramentas de alta performance, a SulTools é a parceira ideal.

a SulTools oferece soluções personalizadas para atender às necessidades do seu projeto de usinagem, garantindo entregas rápidas e produtos de qualidade internacional.

Pronto para transformar sua usinagem e alcançar resultados ainda melhores?

Descubra como as ferramentas

Acabe com a vibração na usinagem. Descubra as causas, as consequências para o acabamento e a solução definitiva com fixação e ferramentas de precisão Sultools.

Saiba o que é usinagem mecânica, além de vantagens, desafios e como alcançar mais eficiência nos processos industriais.

Entenda como a durabilidade das ferramentas impacta o ROI na usinagem e como avaliar custo, desempenho e valor agregado com precisão. Leia no blog.

Entenda como funcionam as ferramentas para usinagem, tipos, aplicações e como escolher a melhor opção para sua produção industrial. Leia agora.

Descubra como as ferramentas de metal duro elevam a eficiência na usinagem. Tipos, aplicações e estratégias para maximizar resultados.

Entenda o que é usinagem CNC, como ela funciona e por que as ferramentas certas impactam diretamente o rendimento e a qualidade do processo.