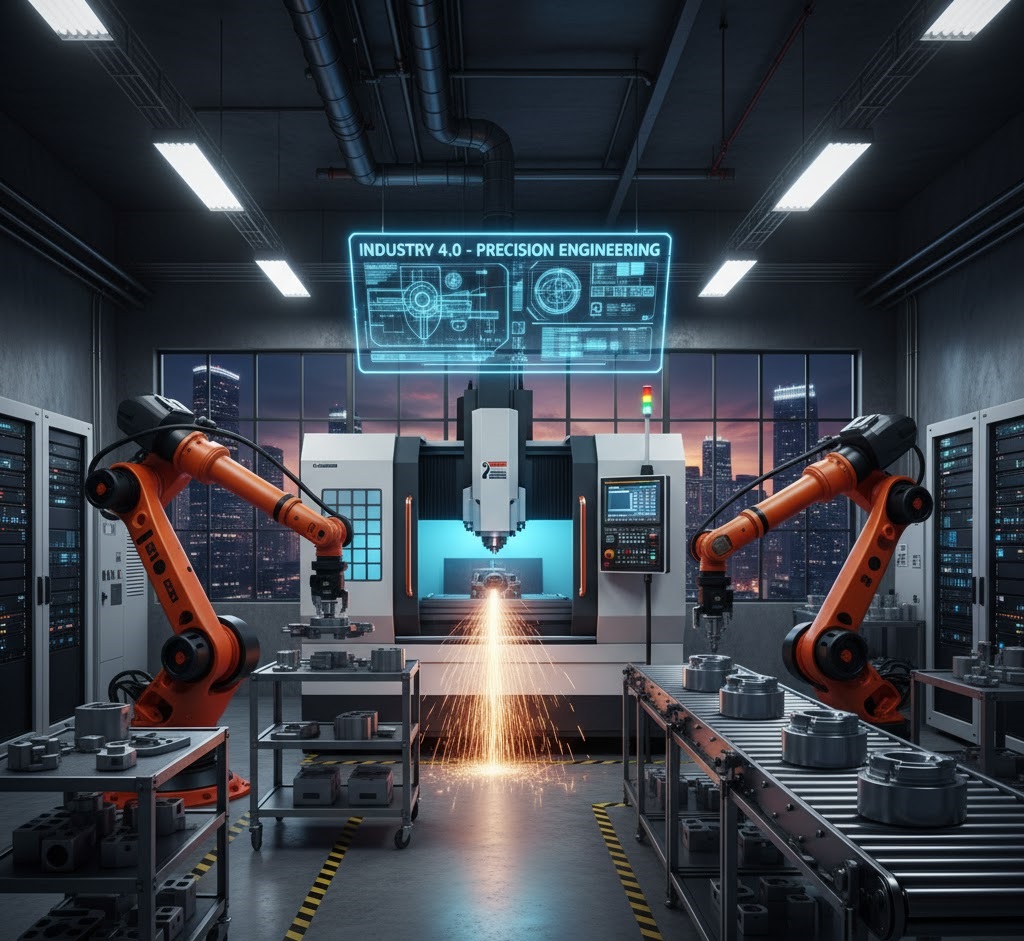

Usinagem CNC: o que é, como funciona e por que a ferramenta certa muda tudo no processo

Entenda o que é usinagem

Entenda o que é usinagem

Acabe com a vibração na usinagem. Descubra as causas, as consequências para o acabamento e a solução definitiva com fixação e ferramentas de precisão Sultools.

Saiba o que é usinagem mecânica, além de vantagens, desafios e como alcançar mais eficiência nos processos industriais.

Entenda como a durabilidade das ferramentas impacta o ROI na usinagem e como avaliar custo, desempenho e valor agregado com precisão. Leia no blog.

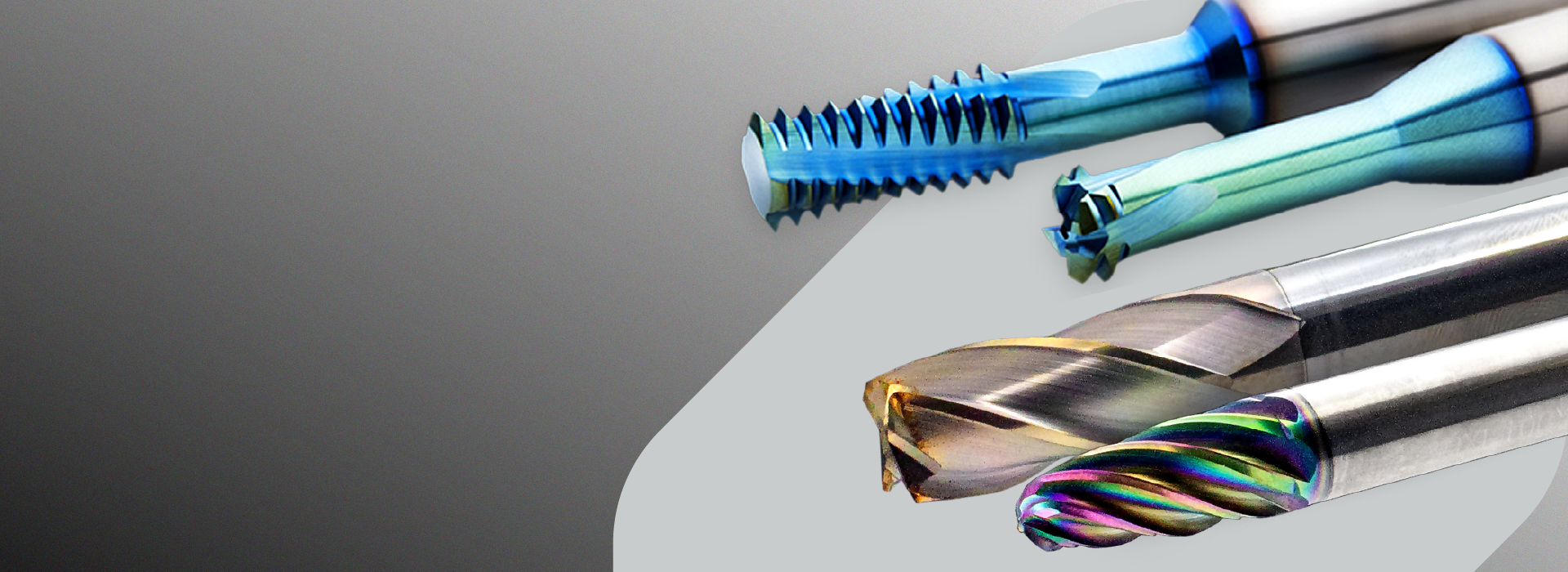

Entenda como funcionam as ferramentas para usinagem, tipos, aplicações e como escolher a melhor opção para sua produção industrial. Leia agora.

Descubra como as ferramentas de metal duro elevam a eficiência na usinagem. Tipos, aplicações e estratégias para maximizar resultados.

Entenda o que é usinagem CNC, como ela funciona e por que as ferramentas certas impactam diretamente o rendimento e a qualidade do processo.